Alla scoperta dei motori turbo: chiocciole e giranti (seconda parte)

- di Massimo Clarke

La strada che ha portato a un impiego sempre maggiore della sovralimentazione sulle vetture di serie con motore ad accensione per scintilla non è stata breve né agevole, a differenza di quanto accaduto per i diesel. In questi ultimi non esistono infatti problemi di detonazione e i gas di scarico hanno temperature inferiori. Inoltre l’erogazione della potenza viene effettuata agendo sulla quantità di gasolio fornita ai cilindri (ossia, variando la dosatura della miscela aria-combustibile) e non parzializzando l’aspirazione che quindi è sempre libera. I motori a ciclo Otto invece respirano liberamente solo quando la valvola del gas è totalmente spalancata, ovvero quando l’acceleratore è premuto a fondo.

Le difficoltà della sovralimentazione sui benzina

Per quanto riguarda la sovralimentazione, ciò significa che nei diesel alla turbina arriva una considerevole quantità di gas anche quando il pedale è premuto solo in misura limitata e perfino in fase di rilascio (quando cioè l’acceleratore è sollevato completamente). Di conseguenza il ritardo di risposta risulta minore. Quando si “affonda”, nelle condizioni ora descritte, il turbo infatti sta già girando abbastanza forte. Per i motori ad accensione per scintilla è stato necessario superare difficoltà di una certa portata, prima di ottenere risultati tali da rendere i turbocompressori davvero vantaggiosi per quanto riguarda il loro impiego sulle normali auto di piccola cilindrata destinate all’uso di tutti i giorni. Prima, sembravano adatti solo a un relativamente ridotto numero di vetture di prestazioni particolarmente elevate. E anche in tale settore, inizialmente non è stato facile ottenere un “comportamento” adeguato. In alcune delle vetture turbo della prima generazione il ritardo nella risposta all’azionamento dell’acceleratore si faceva sentire in misura piuttosto accentuata. Inoltre, anche se l’affidabilità era in genere soddisfacente, non sempre si poteva dire lo stesso per quanto riguarda la durata dei turbocompressori.

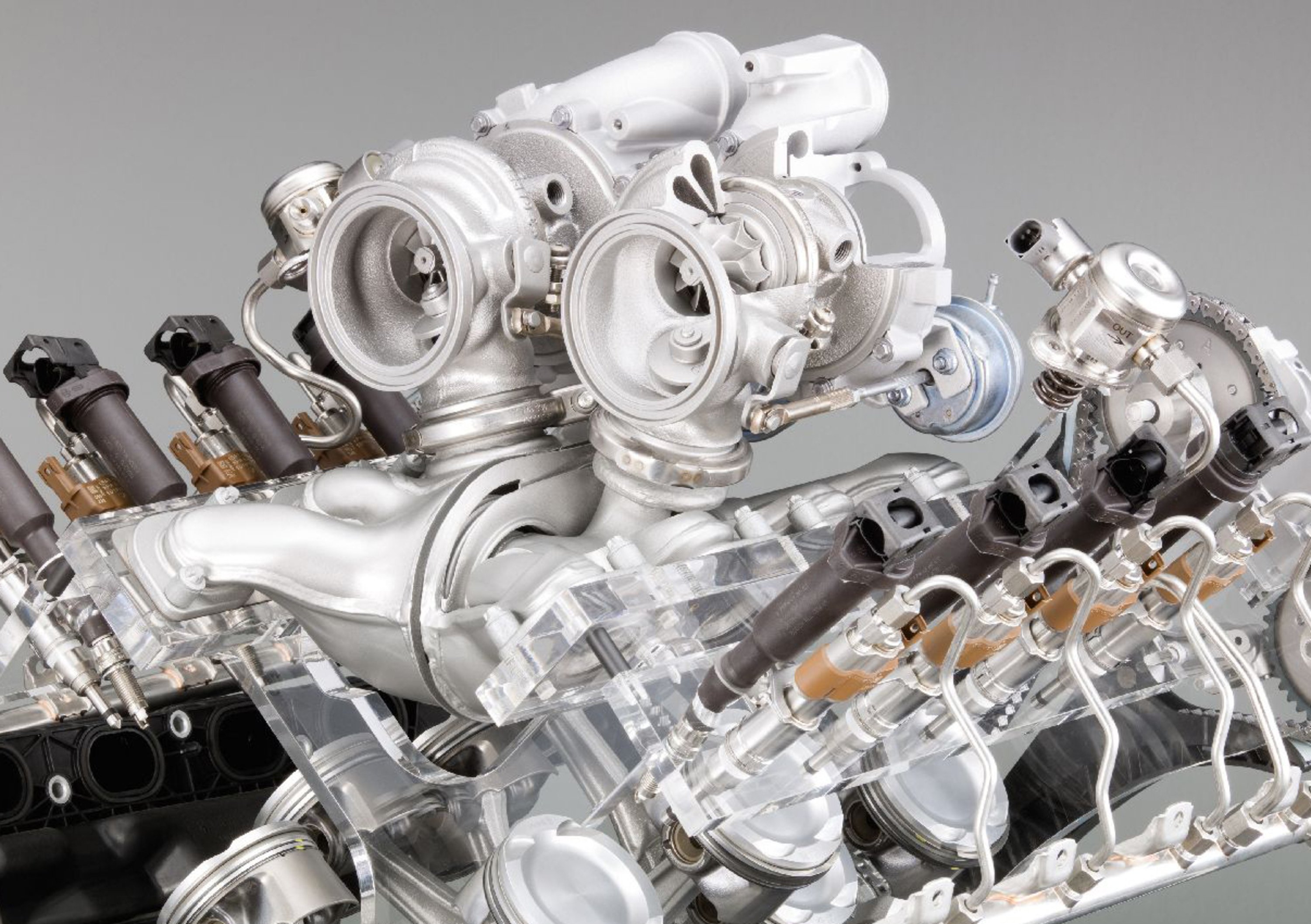

-

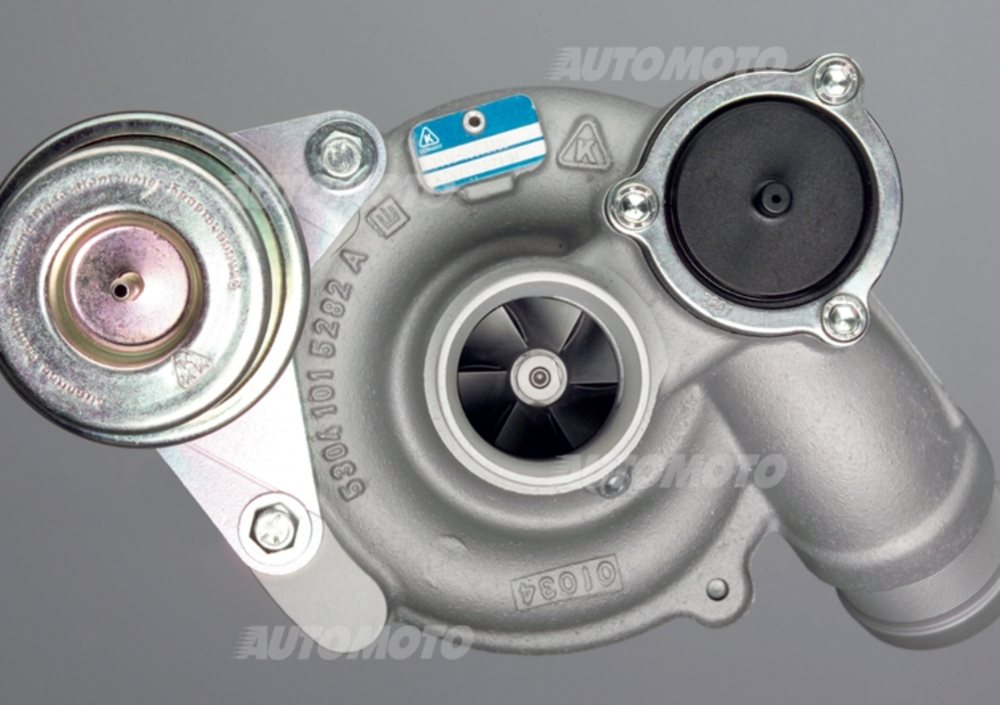

- Un moderno turbocompressore per motore BMW dal lato di ingresso dell’aria. È ben visibile la capsula pneumatica che aziona la wastegate

Naturalmente le cose erano esasperate se si trattava di motori destinati a impiego agonistico. Per le Porsche che correvano a Le Mans non c’erano problemi, dato che il grado di sovralimentazione, anche se considerevole, non era particolarmente alto e le sollecitazioni non erano critiche. Per le monoposto di Formula Uno degli anni Ottanta, prima che il regolamento limitasse la pressione di sovralimentazione, la situazione era però diversa e i turbocompressori avevano una durata massima dell’ordine di quattro ore se impiegati in gara e di un’ora e mezza soltanto se utilizzati in qualifica (dove le pressioni potevano essere anche dell’ordine di 4 bar!). Per quanto riguarda i diesel, occorre comunque osservare che il forte aumento del grado di sovralimentazione, necessario per ottenere le elevate potenze specifiche oggi raggiunte, ha determinato un sensibile incremento della temperatura dei gas di scarico, che in certi casi può oggi arrivare a valori non tanto lontani da quelli dei motori ad accensione per scintilla. Quando viene compressa, l’aria si riscalda. A parità di ogni altro parametro, la sua temperatura aumenta al crescere della pressione.

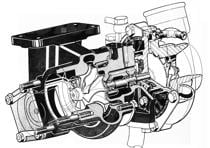

-

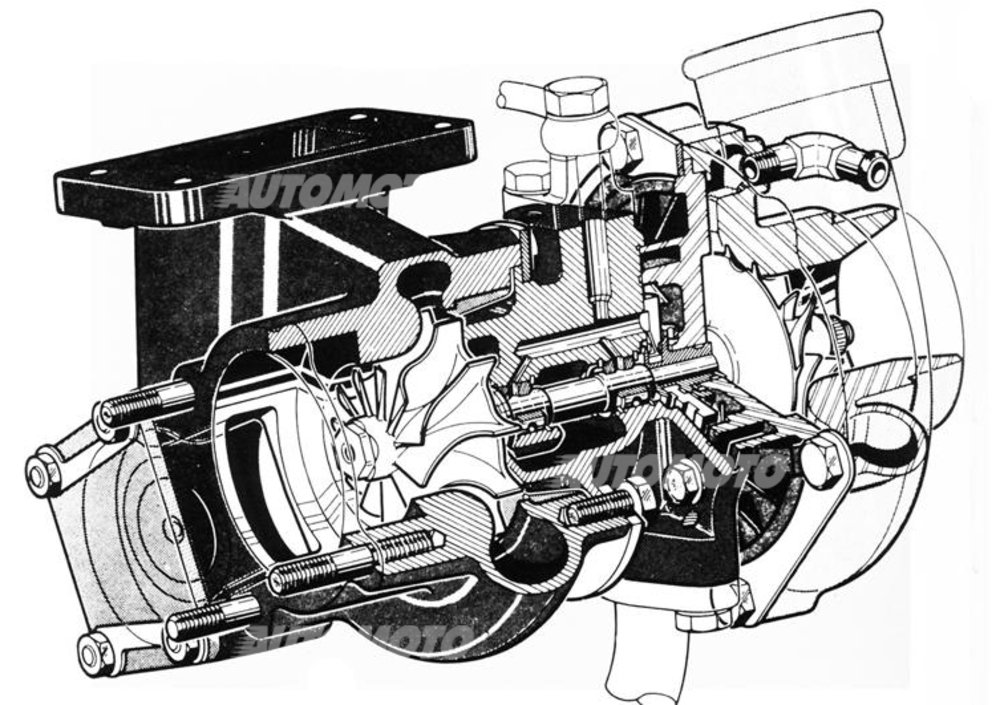

- In questo disegno si possono osservare gli organi interni di un tipico turbo, unitamente ai passaggi per l’olio che lubrifica le due bussole flottanti sulle quali ruota l’albero delle giranti

Che cos'è un intercooler e a cosa serve

E, ferma restando quest’ultima, risulta tanto più elevata quanto minore è rendimento del compressore. In seguito al riscaldamento la densità dell’aria diminuisce (ciò significa che un eguale volume contiene un minor numero di molecole). È quindi evidente che ai fini delle prestazioni conviene limitarlo, adottando un compressore dotato del rendimento più elevato possibile, in grado cioè di portare l’aria a una stessa pressione scaldandola in misura minore. Un innalzamento della temperatura della carica presente nel cilindro all’inizio della fase di compressione determina un aumento della temperatura che viene raggiunta all’interno della camera durante la combustione. Per evitare che possa insorgere la detonazione occorre pertanto fornire al motore aria piuttosto “fresca”. Al di sopra di una certa temperatura non si può dunque andare. Inevitabilmente però l’aria subisce un riscaldamento che è tanto maggiore quanto più elevata è la pressione alla quale viene portata e, poiché per ottenere elevate potenze specifiche quest’ultima deve essere considerevole, si provvede a raffreddarla per mezzo di appositi scambiatori di calore detti intercoolers. Questi dispositivi diventano indispensabili quando si adottano pressioni di sovralimentazione superiori a 0,5 bar circa.

Per le monoposto di Formula Uno degli anni Ottanta i turbocompressori avevano una durata massima di un’ora e mezza soltanto se utilizzati in qualifica

I tipici limiti dei motori dotati di un turbocompressore venivano generalmente indicati in una certa “fiacchezza” ai bassi regimi e da un più o meno sensibile ritardo nella risposta all’azionamento del pedale dell’acceleratore (il famigerato “turbo lag”). Entrambi sono stati ampiamente superati, grazie a soluzioni e a tecnologie sviluppate negli anni recenti. Fondamentali sono un accurato abbinamento tra la turbina e il compressore e quindi un opportuno “accordo” del dispositivo con il motore. La cosa non è semplice come forse si potrebbe pensare. Un compressore centrifugo ha una portata che cresce con il regime di rotazione secondo una legge esponenziale. Nel caso del turbo, la velocità della girante del compressore dipende dalla quantità di gas di scarico che arriva alla turbina nell’unità di tempo.

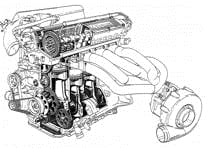

-

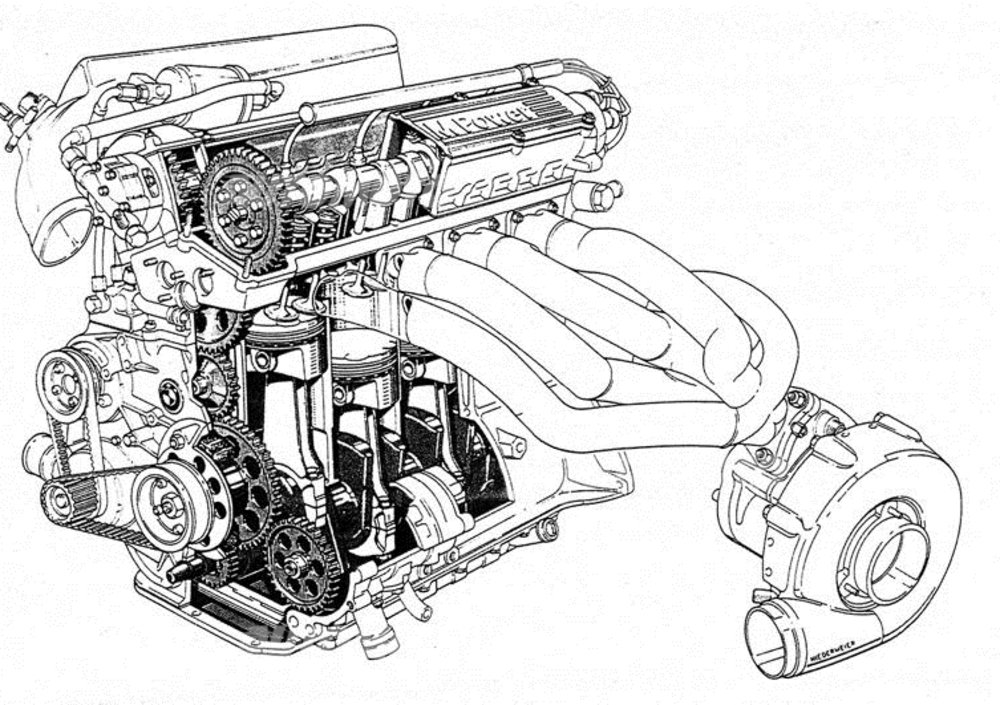

- Il primo motore turbo a vincere un mondiale di Formula Uno è stato il BMW 1500 a quattro cilindri, nel 1983. Si notino la conformazione del collettore di scarico e la posizione del turbocompressore

Ai bassi regimi il turbo gira piano (la quantità di gas che attraversa la turbina è modesta, in particolare nei motori a ciclo Otto) e il motore si comporta in pratica come se fosse aspirato. Per fornire una apprezzabile pressione di sovralimentazione le giranti devono raggiungere una velocità di rotazione considerevole. Da lì in poi la pressione aumenta in maniera rapida e sempre più accentuata. Se si adottasse un turbo avente un dimensionamento tale da fornire la prevista pressione di sovralimentazione in prossimità del massimo regime di rotazione del motore, l’erogazione sarebbe molto modesta non solo ai bassi ma anche ai medi. Se invece si impiegasse un turbo in grado di fornire già ai medi regimi di rotazione del motore una pressione di sovralimentazione elevata, quest’ultima diventerebbe rapidamente inammissibile, andando su con i giri.

La volvola wastegate: il bypass dei miracoli

È quindi chiaro che occorre un efficace sistema di regolazione, che consenta di raggiungere presto la prevista pressione di sovralimentazione ed eviti che essa possa salire ulteriormente al crescere del regime di rotazione del motore . Quello che viene adottato sfrutta lo stesso principio impiegato nei circuiti di lubrificazione, ove una valvola limitatrice evita che l’olio possa raggiungere una pressione troppo elevata e da un certo regime di rotazione in poi la mantiene su di un valore quasi costante.

-

- Questo motore Audi a quattro cilindri è dotato di un grosso intercooler aria-aria, assai simile a un normale radiatore, che consente di abbassare notevolmente la temperatura dell’aria inviata ai cilindri

In questo caso non c’è un collegamento meccanico con il motore e quindi il sistema di regolazione non agisce in funzione della velocità di rotazione dell’albero a gomiti. Si adotta una valvola di bypass (la ben nota wastegate), che inizia ad aprirsi quando la pressione di sovralimentazione raggiunge un determinato valore, consentendo a una parte via via maggiore dei gas combusti di passare all’esterno della turbina. In questo modo essi non contribuiscono a far ruotare la girante; semplicemente, non vengono utilizzati e rientrano nel sistema di scarico subito a valle della turbina. Ciò consente da un certo punto in poi di mantenere la pressione di sovralimentazione su di un valore più o meno costante.

La valvola wastegate, che può essere del tipo a flap (fulcrata) oppure del tipo a fungo, determina dunque la massima pressione di sovralimentazione che può venire raggiunta. A comandarne l’apertura provvede, tramite un piccolo tirante, una capsula pneumatica collegata al condotto di aspirazione, subito a valle del compressore, per mezzo di una apposita tubazione. Quando la pressione raggiunge il valore prestabilito, agendo sul diaframma all’interno della capsula vince la resistenza opposta dalla molla e fa iniziare l’apertura della valvola.

![Perchè la Revuelto è così fotonica: intervista a Davide Bizzarri, Lamborghini [Video]](https://cdn-img.automoto.it/images/31899776/400x/lamborghini-revuelto-foto-2023-4-jpg.jpeg)