Il titanio nell’auto

- di Massimo Clarke

L’esigenza di limitare le emissioni di CO2, e quindi i consumi, negli ultimi anni ha fatto diventare la riduzione del peso un obiettivo prioritario, per i costruttori di automobili.

Si sono così intensificati gli sforzi da parte dei tecnici per trovare strade che possano essere percorse senza particolari difficoltà tecnologiche e, cosa importantissima per dei prodotti di serie, senza un significativo aumento dei costi. Sembrerebbe tutto relativamente semplice, ma è proprio l’aspetto economico che spesso crea i maggiori problemi.

Le leghe di alluminio avrebbero senza dubbio una diffusione molto maggiore di quella che hanno attualmente se non ci fosse il problema del costo.

Che non è elevato, ma comunque risulta superiore a quello degli acciai al carbonio e delle ghise grigie. E che è determinato non solo dal prezzo della materia prima, ovvero delle leghe che vengono prodotte dalle industrie metallurgiche, ma anche da quello dei procedimenti produttivi impiegati per ottenerle. Qui entrano in gioco il numero delle fasi del processo, la loro complessità, l’assorbimento energetico, e così via.

Come ovvio occorre anche vedere in quale misura i vari procedimenti risultano adatti a una produzione industriale su vasta scala, ovvero se possono essere automatizzati e in quale misura. E poi è anche necessario fare i conti con una voce che sta assumendo una importanza sempre maggiore, ossia la riciclabilità dei materiali.

Naturalmente occorre innanzitutto valutare quali, tra i materiali impiegati comunemente, possono essere sostituiti da altri aventi caratteristiche analoghe o addirittura più vantaggiose. E considerare anche la disponibilità di questi ultimi, dopo averli individuati.

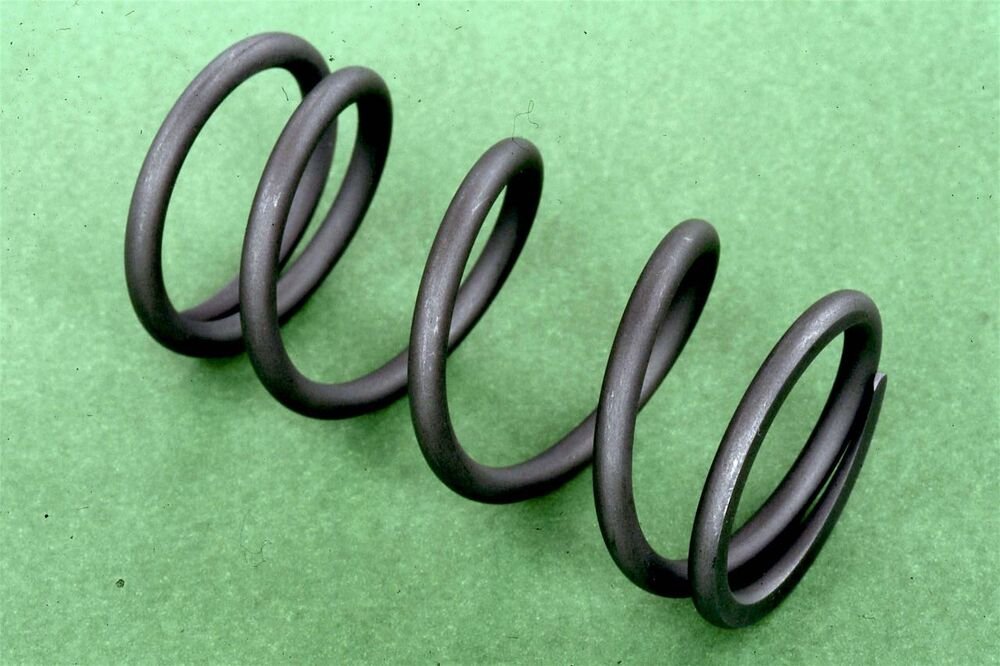

Ad esempio, è chiaro che le leghe di alluminio possono sostituire l’acciaio dolce, non legato, quando si tratta di produrre elementi in lamiera per la carrozzeria, scatolati per la scocca, traverse per le sospensioni, e via dicendo. Esse però non sono certo adatte a realizzare bielle, molle o valvole.

Per componenti come questi ultimi ci vuole un metallo che possieda una resistenza a trazione e una tenacità simili a quelle di un ottimo acciaio. L’unica alternativa è costituita dal titanio, al quale solo il costo elevatissimo impedisce di ottenere un’ampia diffusione sulle vetture di serie. I modelli nei quali esso ha trovato impiego sono infatti pochi e di notevole pregio. Ovviamente nelle auto da competizione la musica è completamente diversa…

L’entrata in scena del titanio è avvenuta con notevole ritardo rispetto agli altri metalli che vengono impiegati in campo meccanico. La produzione industriale, inizialmente molto modesta, è cominciata sul finire degli anni Quaranta. Molto rapidamente sono state messe a punto leghe dalle ottime caratteristiche, sono nate aziende specializzate nella metallurgia di questo elemento e la disponibilità è aumentata. Si è passati dalle tre tonnellate prodotte nel 1948 alle 25.000 del 1957.

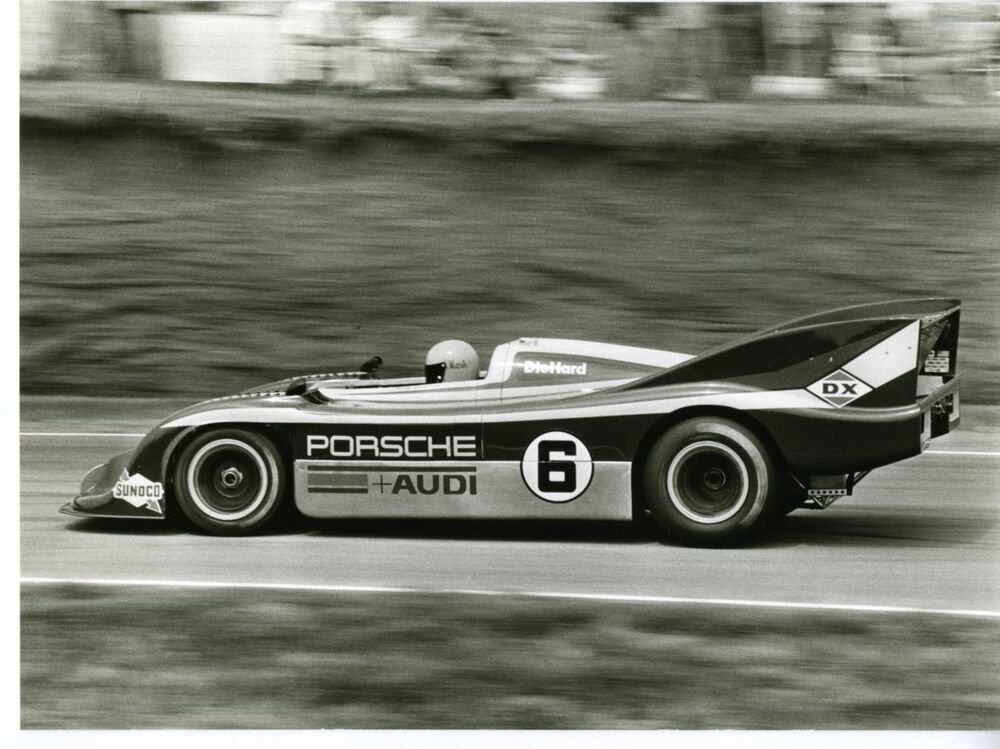

Per quanto riguarda il settore della meccanica, la maggior parte veniva assorbita dall’industria aeronautica; le eccezionali proprietà del titanio però non potevano non attirare l’attenzione dei tecnici che lavoravano nel settore delle auto da competizione.

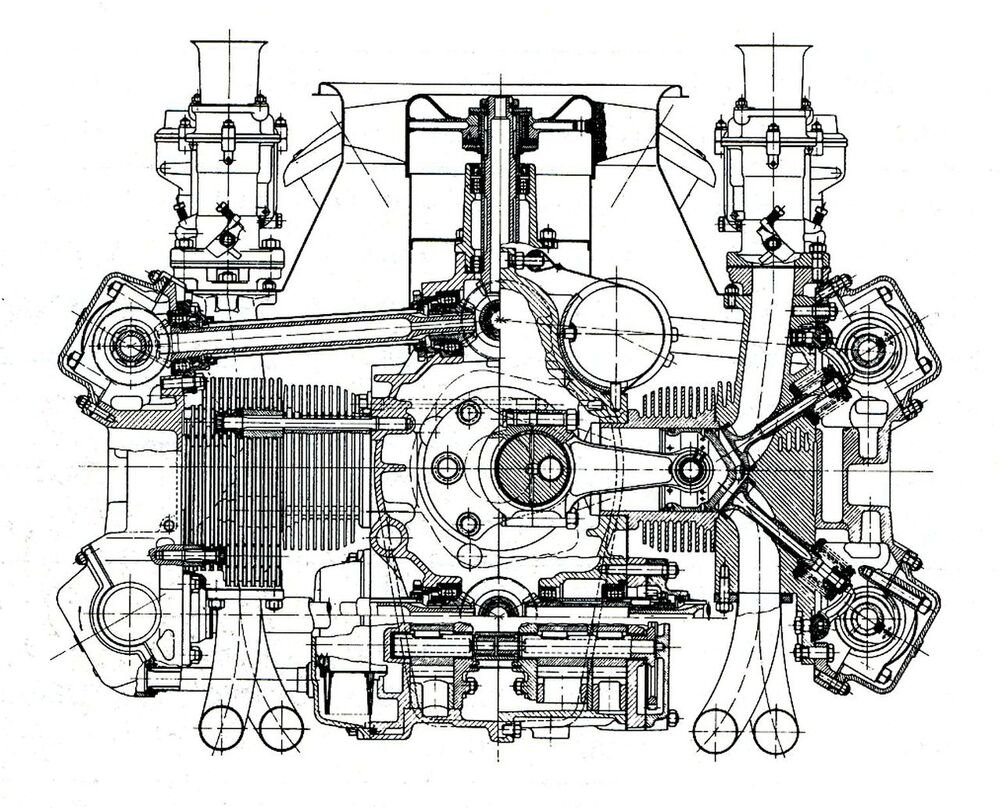

La Porsche ha iniziato a pensare all’impiego delle leghe di questo metallo all’inizio degli anni Sessanta e il suo otto cilindri di 1500 cm3 di Formula Uno, apparso nel 1962, è stato il primo motore ad essere dotato di bielle in titanio. Nella famosa 917, che ha vinto a Le Mans nel 1970 e nel 1971, questo materiale veniva impiegato non solo per le bielle, le valvole, gli scodellini e l’albero ausiliario, ma anche per le molle delle sospensioni, i portamozzi e le campane dei dischi freno.

Rispetto all’acciaio il titanio ha una densità del 42% minore e un modulo elastico all’incirca dimezzato. Si possono quindi realizzare parti aventi un peso nettamente inferiore, anche se occorre adottare sezioni leggermente maggiori. La resistenza a trazione di alcune leghe di titanio è dell’ordine di 1100-1200 MPa, dopo trattamento, e risulta quindi analoga a quella di un ottimo acciaio.

Per fare un esempio dei risultati ottenibili impiegando questo materiale, si pensi che passando da una biella in acciaio a una in lega di titanio si può ottenere una riduzione del peso dell’ordine del 35%. È quindi chiaro che il titanio risulta particolarmente interessante per i componenti in moto alterno del motore, ossia per le bielle e per le valvole.

Un altro punto di forza di questo materiale straordinario è la sua eccezionale resistenza alla corrosione. Il problema della notevole tendenza all’ingranamento viene totalmente eliminato grazie ad adeguati trattamenti superficiali o all’impiego di sottili riporti. Con le lamiere di titanio si producono parti scatolate come i portamozzi (auto da corsa) e le marmitte (auto di elevatissimo livello e moto) mentre i tubi si impiegano per i sistemi di scarico. Il filo viene utilizzato per realizzare molle per le sospensioni. Decisamente apprezzati per la loro leggerezza sono gli organi di unione filettati, ossia le viti e i dadi.

Come già detto, il costo elevatissimo limita enormemente la diffusione delle leghe di questo metallo. Nonostante questo negli anni recenti non sono mancati gli esempi di auto di serie nelle quali esse sono state impiegate per realizzare alcuni componenti.

Negli anni Novanta ci sono stati alcuni interessanti esempi di utilizzazione del titanio su alcune vetture prodotte dalla Honda (bielle della Acura NSX), Ferrari (bielle nel V12 della F50), Toyota (valvole) e Porsche (GT3). Nei primi anni Duemila è stata la volta di Nissan (valvole), GM (scarico, sulla Corvette) e Volkswagen (molle della sospensione posteriore della Lupo FSI).

L’impiego più ampio si è avuto sulla straordinaria Bugatti Veyron, nella quale le leghe di titanio sono state utilizzate per la bulloneria delle sospensioni, i tubi di scarico, le campane di fissaggio dei dischi freno, le molle delle sospensioni e le bielle.

Il titanio è stato utilizzato anche in alcuni interessanti compositi a matrice metallica, con sperimentazioni e ricerche che continuano con notevole intensità, e per produrre composti intermetallici dalla ridotta densità e dalla grande resistenza alla ossidazione, in grado di lavorare a temperature estremamente elevate. Si tratta degli alluminuri di titanio, che sono già stati impiegati per realizzare valvole di scarico, rimaste però allo stadio di prototipo (il principale ostacolo è la ridotta duttilità a freddo del materiale).

Le ricerche sono state notevolmente frenate dalla entrata in vigore di una norma del regolamento di Formula Uno che ne vieta l’impiego.

I minerali di titanio sono molto diffusi in natura; quello che è complesso e dispendioso è il procedimento necessario per arrivare al metallo puro. Attualmente gli sforzi dei tecnici sono in larga misura dedicati alla individuazione di nuovi sistemi di produzione dal costo più contenuto, che permetterebbero una diffusione notevolmente delle parti in titanio, con notevoli possibilità di impiego sui modelli di serie. Di particolare interesse appare il processo FFC-Cambridge, attualmente in avanzata fase di sperimentazione.

![Perchè la Revuelto è così fotonica: intervista a Davide Bizzarri, Lamborghini [Video]](https://cdn-img.automoto.it/images/31899776/400x/lamborghini-revuelto-foto-2023-4-jpg.jpeg)