- di Massimo Clarke

Negli ultimi anni si è parlato molto della riduzione dei pesi nelle costruzioni automobilistiche. E al centro di molte attenzioni ci sono state quasi sempre le leghe di alluminio. Dotate di caratteristiche meccaniche assai interessanti per un gran numero di impieghi e agevolmente riciclabili, queste leghe in fondo hanno un solo vero punto debole: il costo, sensibilmente più alto di quello delle ghise e della maggior parte degli acciai. Ciò è dovuto non alla rarità dell’alluminio, i cui minerali sono largamente diffusi sulla crosta terrestre, ma alla grande quantità di energia necessaria per il processo che porta dai minerali stessi al metallo puro. C’è di peggio, d’accordo (è il caso del titanio), ma il gap in termini di costo rispetto alle leghe ferrose è comunque abbastanza sensibile. Molto importante è la grande possibilità di riciclaggio. Grazie ad essa una larga percentuale di quelle disponibili sul mercato sono leghe secondarie (ossia, da rifusione) che, molto utilizzate soprattutto per i componenti realizzati mediante pressofusione, hanno un costo di gran lunga inferiore rispetto a quelle primarie.

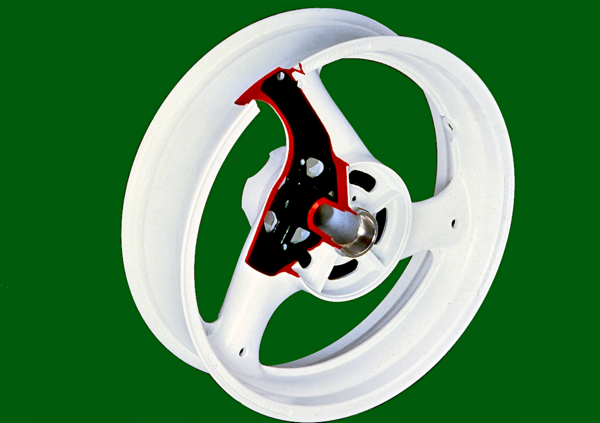

I grandi punti di forza dell’alluminio sono costituiti dalla densità molto ridotta (2,7 kg/dm3 contro circa 7,7 degli acciai e delle ghise) e dalla elevata conduttività termica (pressappoco quadrupla rispetto a quella delle ghise e degli acciai). La prima di queste caratteristiche si traduce nella possibilità di realizzare pezzi molto leggeri. A titolo di confronto, a parità di dimensioni del canale, una ruota fusa in lega di alluminio può pesare attorno al 30% in meno rispetto a una in acciaio. Se la ruota è ottenuta per forgiatura (procedimento sensibilmente più costoso), la riduzione del peso può essere dell’ordine del 35% e anche qualcosa di più. Si tratta di vantaggi non trascurabili, dato che le ruote fanno parte delle masse non sospese.

La modesta densità è di grande interesse ai fini della diminuzione del peso complessivo della vettura, e ciò ha conseguenze positive sui consumi e quindi anche sulle emissioni di CO2, “voce” oggi di straordinaria importanza.

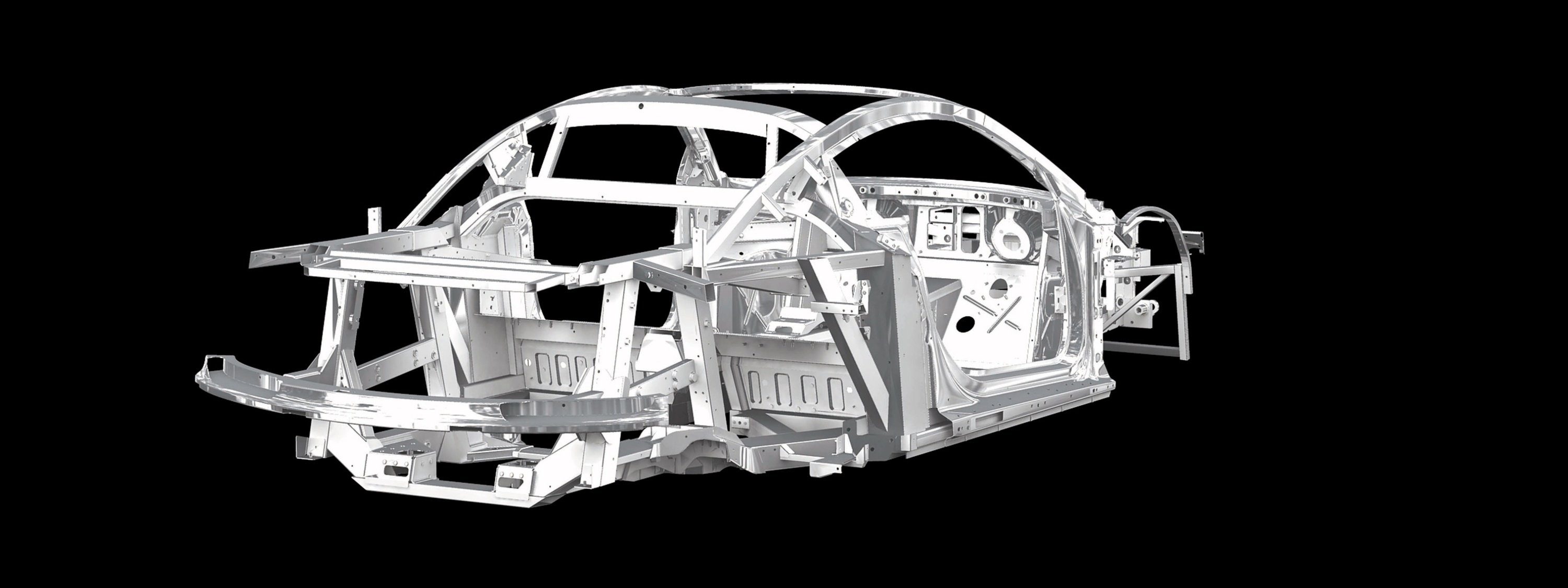

Diverse auto impiegano oggi parti della carrozzeria in lega di alluminio, ma si hanno applicazioni anche a livello di bracci delle sospensioni e di telai ausiliari. Le possibilità di una utilizzazione sempre maggiore sono assai ampie. L’unico vero problema è il costo…

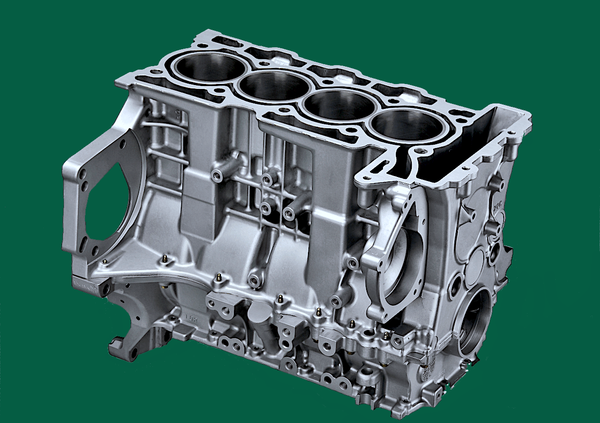

Altri punti di forza delle leghe di alluminio sono l’ottima forgiabilità e la grande lavorabilità all’utensile. La bassa temperatura di fusione e la colabilità in genere più che buona consentono di impiegare tutte le tecnologie fusorie disponibili, il che costituisce un vantaggio molto importante in termini di produttività e di contenimento dei costi. Si va infatti dalla colata per gravità in forme in sabbia, in sabbia-resina o in gusci di materiale ceramico (investment casting) ai processi che prevedono l’impiego di stampi metallici, ovvero alla conchiglia (per gravità o a bassa pressione) e alla pressofusione con le relative varianti. Con la ghisa non si possono invece impiegare le tecnologie che prevedono l’impiego di stampi metallici. Gli acciai, per i quali vale questa stessa importante limitazione, si utilizzano per realizzare parti forgiate, laminati ed estrusi; solo pochissimi particolari, sempre di piccole dimensioni, vengono realizzati per fusione, e in tal caso si ricorre all’investment casting (sistema a cera persa).

Il modulo elastico delle leghe di alluminio è relativamente modesto (è pari solo a un terzo di quello dell’acciaio) e in svariati casi ciò rende necessario il ricorso a sezioni piuttosto generose. Pure l’elevato coefficiente di dilatazione termica (più che doppio rispetto alle ghise e agli acciai usualmente impiegati) può essere svantaggioso, in alcune applicazioni. La resistenza a trazione, discreta per le leghe da fonderia, è notevolmente migliore in diverse leghe da lavorazione plastica. Alcune di esse arrivano a valori davvero interessanti (dell’ordine di 450 – 550 MPa), superiori a quelli di quasi tutte le ghise e vicini a quelli di alcuni acciai al carbonio utilizzati per realizzare pannelli e altri elementi di carrozzeria. La durezza è scarsa e ciò rende necessario, nel caso delle teste, l’impiego di sedi e guide delle valvole riportate. Per i cilindri si fa ricorso a canne in ghisa, incorporate di fusione o inserite con interferenza, a riporti superficiali dotati di adeguate caratteristiche o ad altre soluzioni sviluppate specificamente.

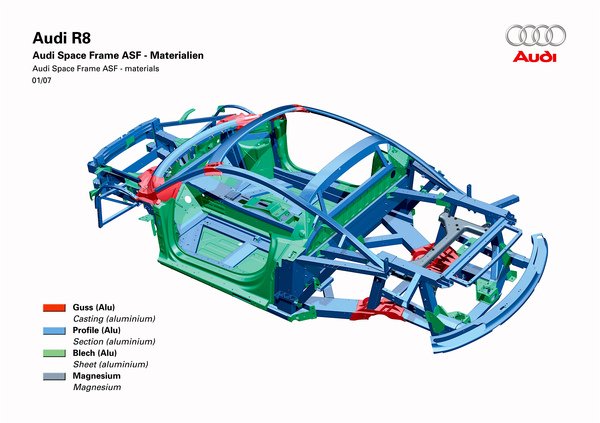

Le leghe di alluminio si dividono in due grandi gruppi, costituiti da quelle da fonderia e da quelle da lavorazione plastica (con le quali si realizzano parti laminate, forgiate o estruse). Le prime sono ampiamente utilizzate a livello motoristico, mentre le seconde si impiegano largamente nelle scocche, nelle carrozzerie, per telai ausiliari, etc…

L’impiego dell’alluminio nell’auto è in graduale aumento. Nel 2016 in media su ogni vettura europea erano presenti 150 kg di questo metallo, per oltre il 60% sotto forma di leghe da fonderia. Si prevede che nel 2020 passeranno a circa 165 kg e nel 2025 a circa 185 kg.

![Perchè la Revuelto è così fotonica: intervista a Davide Bizzarri, Lamborghini [Video]](https://cdn-img.automoto.it/images/31899776/400x/lamborghini-revuelto-foto-2023-4-jpg.jpeg)