e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

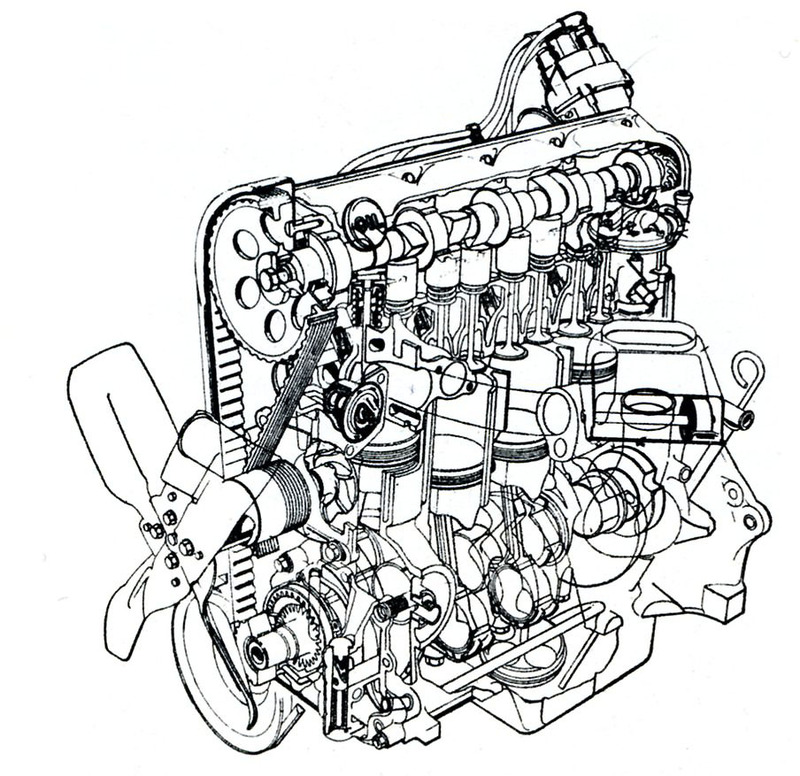

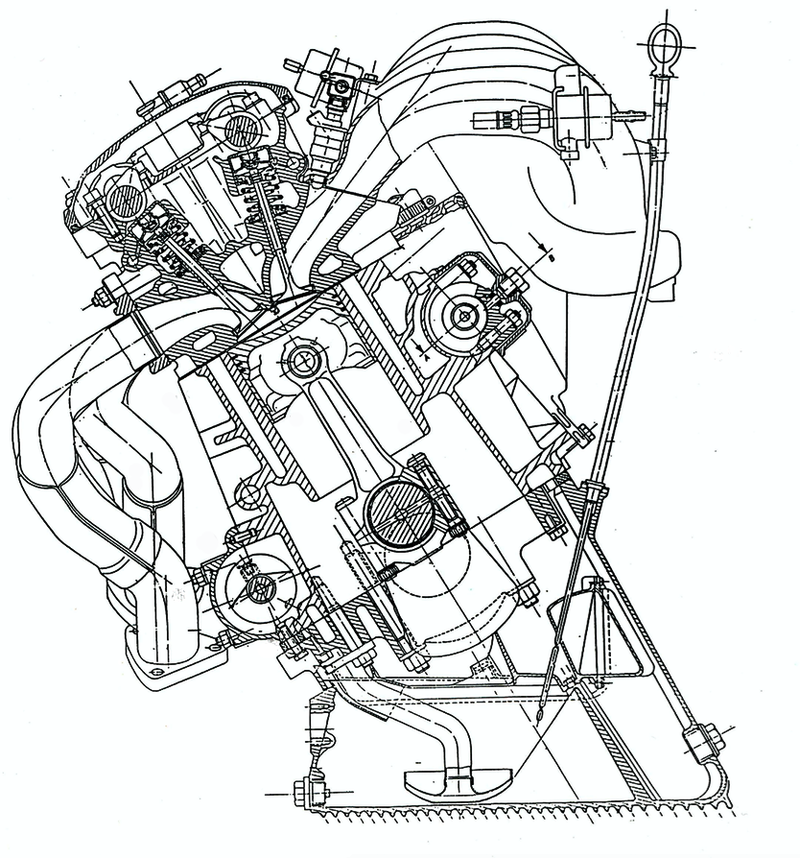

Ogni tanto le vecchie proposte tornano d’attualità. Già negli anni Cinquanta alcuni tecnici avevano accarezzato l’idea di applicare un rivestimento galvanico sui pistoni e non sui cilindri in lega di alluminio. Per questi ultimi però c’era un problema da superare, quello del materiale. Si doveva individuare la lega di alluminio più adatta, dato che quelle impiegate usualmente non andavano bene. Le pareti delle canne infatti dovevano avere una notevole durezza, oltre a possedere una adeguata capacità di ritenzione e di distribuzione dell’olio. Studi interessanti sono stati condotti in questo senso sia in Germania che negli USA ed è stato proprio in quest’ultima nazione che, diverso tempo dopo, si è avuto il primo esempio pratico di impiego di tale soluzione su di un motore di serie. Si trattava del quadricilindrico in linea di 2,3 litri della Chevrolet Vega (alesaggio e corsa = 89 x 92 mm), presentata nel 1970.

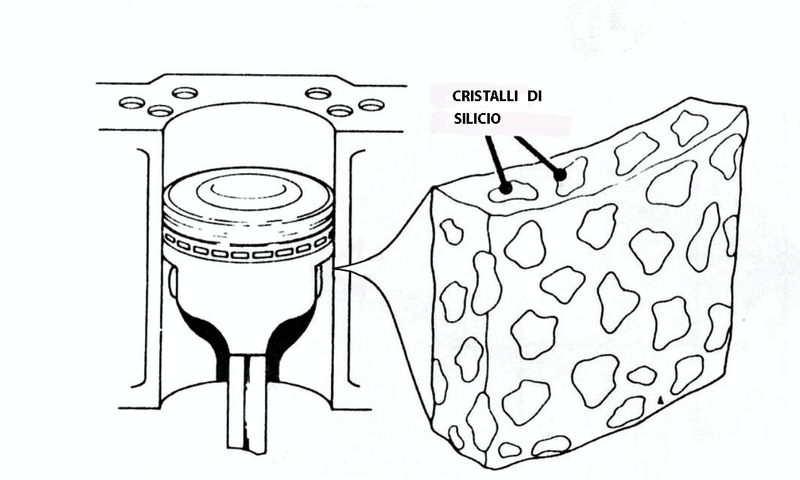

Questo motore aveva un basamento con struttura open-deck fuso in lega di alluminio ad altissimo tenore di silicio (Reynolds 390), molto impegnativo da colare e non facile da lavorare. Durante il raffreddamento, dal metallo fuso si separavano innanzitutto i cristalli di silicio primario (aventi un diametro dell’ordine di 25 micron); successivamente solidificava la matrice di alluminio nella quale erano incorporati piccoli granuli di silicio secondario. Le canne venivano poi sottoposte alle lavorazioni meccaniche per portarle al diametro previsto e per impartir loro la corretta geometria. L’ultima operazione era costituita da un procedimento elettrochimico di finitura, grazie al quale dalle pareti dei cilindri veniva asportata una piccolissima quantità di matrice (circa 4 micron) in modo da far sporgere leggermente i cristalli di silicio primario. In tal modo questi ultimi creavano una superficie portante dura e resistente all’usura e gli spazi tra di essi formavano un reticolo di piccoli “canali” in grado di trattenere e di distribuire l’olio. Il mantello dei pistoni veniva dotato di un rivestimento costituito da più strati applicati galvanicamente: zinco e rame assicuravano un ottimo ancoraggio alla lega di alluminio e su di essi veniva deposto un riporto di ferro spesso 0,02 mm, che aveva la funzione di andare a lavorare contro la parete del cilindro. Per proteggerlo dalla ossidazione su di esso veniva applicato un velo di stagno.

La General Motors ha impiegato questa soluzione solo per qualche anno. Dove essa è stata ulteriormente sviluppata, trovando applicazioni molto significative su motori di elevato livello, è stato in Germania. Spicca in particolare l’impegno da parte della KS che ha denominato Alusil la sua versione di questa tecnologia, che utilizza tuttora con successo su diversi motori di elevato livello. La lega di alluminio impiegata contiene il 17% di silicio e il 4% di rame e non è facile da utilizzare in fonderia; per realizzare i basamenti, completi di bancate di cilindri, l’azienda tedesca fa ricorso alla colata in conchiglia a bassa pressione. I risultati che si ottengono sono ottimi ma i costi non sono contenuti.

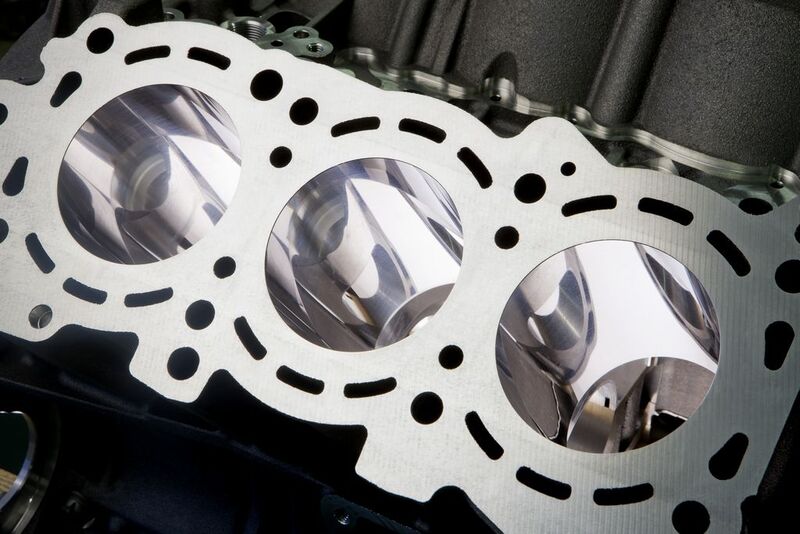

Di recente hanno iniziato ad essere impiegati in misura via via crescente i cilindri con rivestimenti superficiali ottenuti non galvanicamente ma mediante procedimenti di spruzzatura termica. Il materiale di riporto viene trasportato da un getto di gas ad alta velocità sotto forma di goccioline che vanno a depositarsi sulle pareti del cilindro (debitamente preparate onda assicurare una salda adesione). La loro solidificazione avviene in tempi dell’ordine del milionesimo di secondo e quando esse “impattano” contro la superficie metallica possono essere in larga misura semisolide. Si arriva così alla formazione di uno strato costituito da numerose particelle lenticolari sovrapposte, ciascuna delle quali ha uno spessore di qualche micron soltanto, che si saldano una all’altra. A seconda dei casi il materiale può arrivare alla torcia rotante, dalla quale esce il getto, sotto forma di filo o di polveri. Molto vantaggiosa è la grande possibilità di scelta per quanto riguarda la composizione del materiale di riporto. Quelli impiegati attualmente sono costituiti principalmente da ferro, con ben bilanciate quantità di carbonio, molibdeno e altri metalli.

Le varie tecniche impiegate si differenziano tra loro per le modalità con le quali il materiale di apporto viene fuso, “polverizzato” e trasportato e per i parametri di processo, ovvero fondamentalmente per la velocità con la quale viaggiano le particelle e per la temperatura del getto. Nella normale atmosfera il metallo fuso tende a ossidarsi (per questa ragione talvolta si lavora in atmosfera di gas inerte). In alcuni casi ciò può essere vantaggioso. L’ossido di ferro (FeO) ha una considerevole durezza e può anche fungere, in buona misura, da lubrificante solido. La quantità che si forma e la porosità del riporto, utile ai fini della ritenzione dell’olio, possono essere controllate come opportuno.

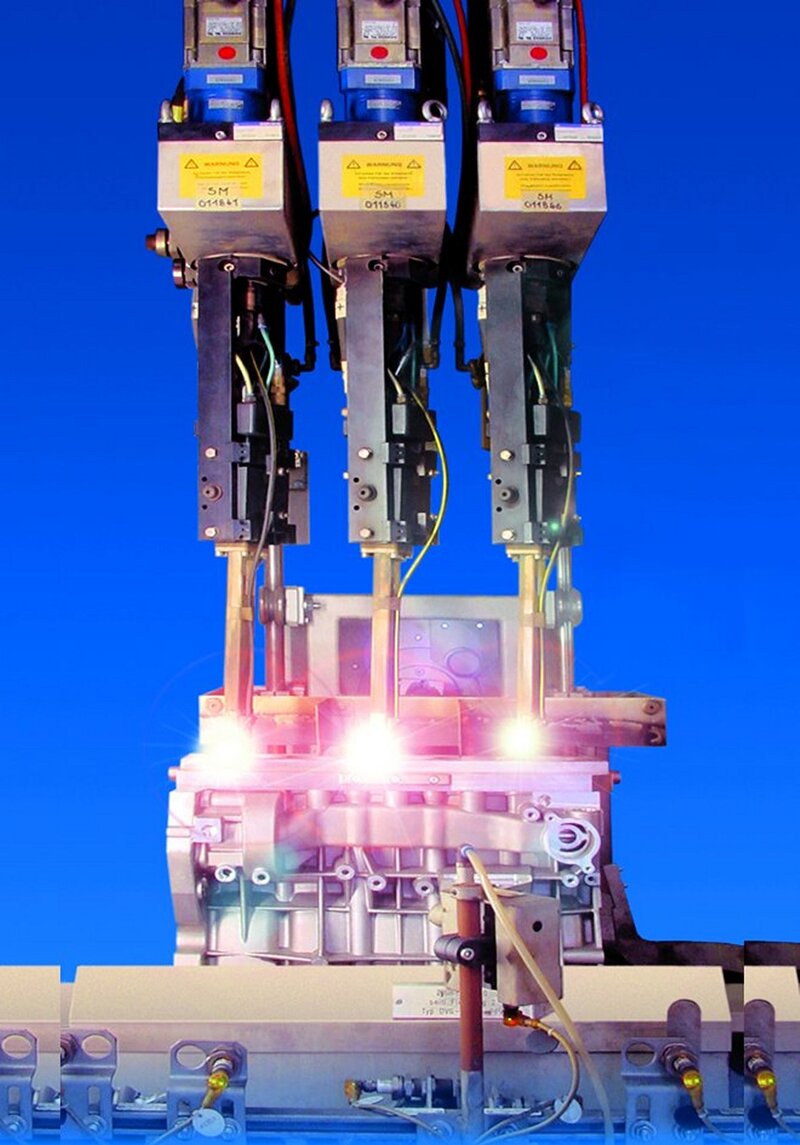

Sinteticamente, i sistemi che oggi generalmente si impiegano per i cilindri automobilistici sono tre, due dei quali prevedono il ricorso a un getto di plasma, avente una temperatura indicativamente compresa tra 10.000 e 20.000 °C. In entrambi questi casi le particelle vengono trasportate con velocità dell’ordine di 200 – 500 metri al secondo. Si tratta dei sistema APS (air plasma spraying) della Metco, che viene impiegato già da diversi anni da case come la Volkswagen, e del sistema PTWA (plasma transferred wire arc) messo a punto dalla Ford. Anche la KS ha di recente sviluppato un procedimento di questo stesso tipo.

A queste due tecnologie al plasma se ne aggiunge una ad arco, la LDS (Lichtbogen draht spritzen) che viene utilizzata, in due versioni leggermente diverse, dalla Mercedes-Benz e dalla BMW per i cilindri di alcuni loro motori. In questo caso la velocità delle particelle è più bassa (100 – 150 metri al secondo circa), come pure la temperatura, che all’interno dell’arco elettrico è di 4300 – 5300 °C. Al trasporto delle particelle provvede un getto di aria in pressione o di un gas inerte.

Lo spessore di questi riporti all’atto della deposizione è di 120 – 250 micron e dopo le lavorazioni di finitura passa a 80 – 150; la durezza è generalmente dell’ordine di 40 – 45 punti Rockwell C. I punti di forza sono un ridotto coefficiente di attrito e una grande resistenza all’usura. Molto interessante è anche la tecnologia HVOF (high velocity oxy fuel) che prevede altissime velocità di impatto tra le particelle e la parete del cilindro e temperature molto più basse di quelle impiegate nei sistemi appena descritti.