e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

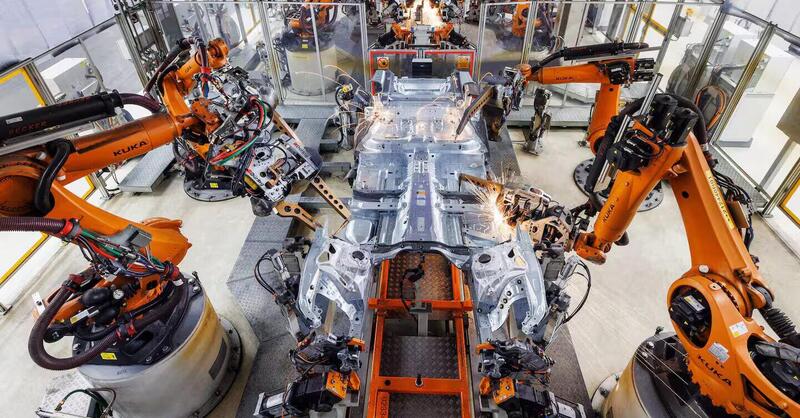

L’intelligenza artificiale sta diventando un pilastro sempre più importante nella produzione automobilistica, con Audi, BMW e Mercedes in prima linea per sfruttarne il potenziale. Dall’analisi dei dati alla rilevazione di difetti, fino all’introduzione di robot umanoidi, le tre Case tedesche stanno ripensando processi e tecnologie per aumentare efficienza, qualità e flessibilità nelle loro fabbriche.

Audi sta lavorando su più di 100 progetti legati all’IA nelle aree di produzione e logistica, con un’attenzione particolare al controllo qualità e alle applicazioni di intelligenza artificiale generativa. Tra i progetti di punta c’è Tender Toucan, che accelera fino al 30% l’analisi delle offerte dei fornitori.

Negli stabilimenti di Ingolstadt e Neckarsulm sono già operativi strumenti come IRIS - verifica la correttezza delle etichette e fa risparmiare circa un minuto di lavoro per vettura - e Weld Splatter Detection, che rileva difetti nelle saldature del sottoscocca. Altri sistemi di visione industriale basati su IA identificano crepe nella pressa o deviazioni nel flusso produttivo, mentre modelli linguistici supportano il personale nella fase di gara d’appalto.

Audi impiega circa 50 persone dedicate all’IA nella divisione di produzione digitale, collaborando con team IT, startup e grandi aziende tecnologiche. L’impegno si estende anche alla ricerca, grazie alla partnership con l’Innovation Park Artificial Intelligence vicino a Heilbronn, destinato a diventare il più grande hub europeo dedicato all’IA.

A Regensburg, dove ogni giorno vengono prodotte circa 1.400 vetture altamente personalizzate, BMW sta testando GenAI4Q, un sistema sviluppato con la startup Datagon AI. L’IA analizza in tempo reale i dati di produzione e genera, per ciascuna auto, un catalogo di ispezioni personalizzato consultabile via app, permettendo agli ispettori di concentrare le verifiche dove serve davvero.

Mercedes, invece, ha avviato a Berlino un progetto pilota con robot umanoidi della statunitense Apptronik. Il modello Apollo, già mostrato alla stampa, è in grado di eseguire semplici operazioni come assemblare parti o passare componenti agli operai. L’obiettivo è arrivare, entro cinque anni, a far lavorare i robot fianco a fianco con gli addetti, anche in compiti che richiedono sollevamento di carichi pesanti.

Secondo Pedro Pacheco, vicepresidente della ricerca di Gartner, la cosiddetta physical AI rappresenta il prossimo campo di competizione fra i costruttori. Tuttavia, l’elevata automazione resta un tema delicato, poiché potrebbe ridurre l’occupazione nelle catene di montaggio: "anche se la tecnologia consentisse di sostituire tutti i lavoratori, nessuna Casa lo ammetterebbe apertamente", sottolineando il rischio di tensioni sindacali.

Pacheco osserva che i progressi attuali sono il frutto di anni di digitalizzazione e che le applicazioni dell’IA, per ora, si concentrano soprattutto sull’ottimizzazione dei processi e sulla manutenzione predittiva. Un esempio è Renault, che utilizza l’IA per stabilire il momento ottimale in cui fermare i macchinari senza compromettere la qualità.

Infine, se la robotica e l’intelligenza artificiale stanno già trasformando molte fasi della produzione, operazioni complesse come l’installazione di cablaggi o componenti interni restano ancora difficili da automatizzare completamente. Come conclude Pacheco: "Nessuno sa davvero se l’automazione potrà arrivare al punto di eliminare tutti gli esseri umani dalla catena di montaggio".