e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

I progettisti hanno a loro disposizione un’ampia possibilità di scelta, per quanto riguarda le leghe di alluminio, con le quali vengono invariabilmente realizzate le teste dei motori ad accensione per scintilla. Quelle oggi utilizzate contengono in genere dal 5 al 10% di silicio, più minori quantità di altri elementi (in genere si tratta di magnesio e/o di rame). Date le condizioni di lavoro con le quali hanno a che fare, tali leghe devono essere in grado di mantenere buone caratteristiche meccaniche anche a temperature elevate e di presentare una notevole resistenza alla fatica dovuta alle sollecitazioni di origine termica.

Spesso le teste vengono realizzate con materiali riciclati

La grande riciclabilità di questi materiali comporta dei vantaggi di notevole interesse dal punto di vista economico. In molti casi infatti si impiegano leghe “secondarie”, ossia ottenute mediante recupero del materiale tramite rifusione di componenti usati, parti danneggiate, sfridi di lavorazione, etc…, che hanno un costo sensibilmente minore rispetto a quelle “primarie”. Quando però le esigenze diventano particolarmente gravose, si utilizzano in genere queste ultime; tra di esse le più resistenti alle alte temperature, in linea di massima, oltre ad avere un costo maggiore tendono a rendere più impegnativo il lavoro di fonderia e possono anche essere meno agevoli da lavorare.

Questo ha portato di recente una grande fonderia, che lavora per diverse case automobilistiche, a proporre la realizzazione di teste in due pezzi, con la parte inferiore in lega più adatta alle alte temperature e quella superiore in materiale più economico e più facile da colare e da lavorare. Per quanto riguarda le applicazioni particolarmente severe, va anche segnalato l’impiego, da parte della Porsche (per un suo motore turbo), della sofisticata RR350, senza silicio ma con notevole tenore di rame, più minori quantità di nichel, cobalto e zirconio.

La colata in conchiglia per gravità dà origine alla testa

La grande maggioranze delle teste dei motori di serie viene realizzata mediante colata in conchiglia per gravità. La lega liquida viene versata in uno stampo metallico nel quale in precedenza sono state collocate e accuratamente posizionate delle “anime” in sabbia agglutinata con resine. Dopo la solidificazione e il raffreddamento, le anime vengono distrutte e la sabbia viene rimossa attraverso le apposite aperture; nella struttura del componente rimangono così le cavità necessarie (ovvero i condotti di aspirazione e di scarico e le intercapedini di passaggio per il liquido di raffreddamento). Altri procedimenti impiegati sono la conchiglia a bassa pressione e il “lost foam”, con modello a perdere in polistirene. La fusione in terra è generalmente riservata a teste prodotte in numeri estremamente limitati, come quelle dei prototipi e quelle dei motori da competizione.

“In molti casi si impiegano leghe secondarie, ossia ottenute mediante recupero del materiale tramite rifusione di componenti usati, parti danneggiate, sfridi di lavorazione, etc…, che hanno un costo sensibilmente minore rispetto a quelle primarie”

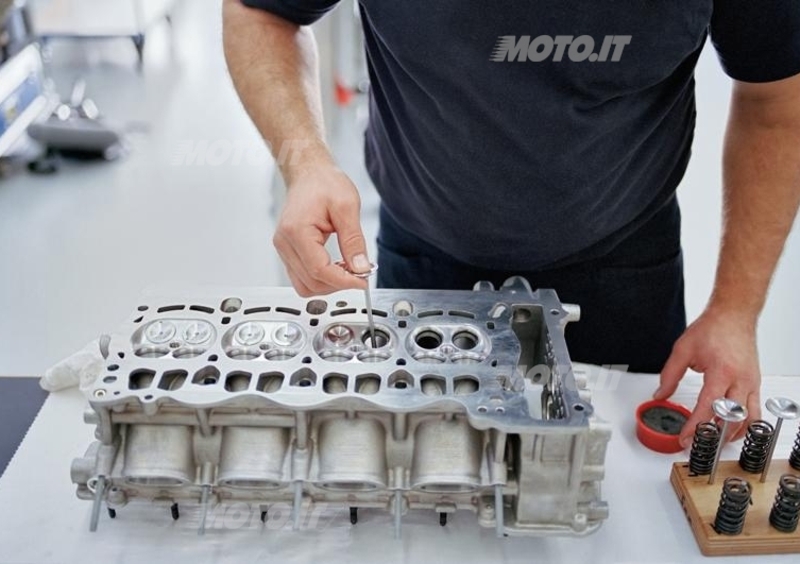

Dopo essere stata sottoposta al trattamento termico, la testa passa alle lavorazioni alle macchine utensili, che sono assai numerose e vengono eseguite con tolleranze particolarmente ristrette. I supporti degli alberi a camme vengono lavorati in modo da risultare perfettamente allineati, avere il corretto diametro e la prevista finitura superficiale. A un certo punto si procede all’inserimento delle guide e delle sedi delle valvole, che vengono installate con interferenza all’interno degli alloggiamenti appositamente praticati. Dopo il montaggio questi componenti vengono sottoposti a lavorazioni molto accurate, grazie alle quali il foro interno delle guide viene portato alla misura finale e alla corretta geometria.

La precisione dev'essere assoluta

In ciascuna sede viene lavorata la superficie di tenuta (sulla quale va a poggiare la valvola quando è chiusa), che viene anche raccordata da un lato con la camera di combustione e dall’altro con il condotto e alla quale viene impartita la corretta larghezza. Al termine di queste operazioni il foro di ogni guida deve risultare perfettamente coassiale con la relativa sede. Nella maggior parte dei modelli di serie le camere di combustione e i condotti vengono in genere ricavati direttamente di fusione. Solo nei motori di altissime prestazioni questi particolari vengono spesso finiti di lavorazione meccanica.

Le dimensioni della camera sono di grande importanza in quanto, unitamente all’alesaggio e alla corsa, determinano il rapporto di compressione del motore, al crescere del quale migliora il rendimento termico, cosa fondamentale ai fini tanto della potenza ottenibile quanto dei consumi. Da tempo nei motori a ciclo Otto di prestazione più elevate si adottano camere a tetto con quattro valvole per cilindro e candela collocata centralmente (un vantaggio non da poco!). Questa architettura assicura un elevato rendimento, analogo a quello che si può ottenere nelle teste a due valvole per cilindro con camere emisferiche. Le quattro valvole però permettono una migliore respirazione del motore alle alte velocità di rotazione e, data la minore massa delle parti mobili, consentono di raggiungere regimi più elevati.

Assai importante è anche l’estensione delle aree di squish, ovvero delle zone nelle quali al punto morto superiore il pistone arriva a sfiorare la parete della testa, cosa che determina l’espulsione della miscela fresca, alla quale viene così impartita anche una vigorosa microturbolenza. Ottimizzare la geometria della camera, unitamente alla disposizione e all’estensione delle aree di squish costituisce uno degli obiettivi più impegnativi, per i tecnici, durante la fase di sviluppo e messa a punto. Pure in questo caso non c’è una “ricetta” ben precisa da seguire e ogni motore tende ad avere una sua storia.

“L’angolo tra i due piani sui quali giacciono le quattro valvole (due da un lato e due dall’altro) ha una influenza fondamentale sulla geometria della camera”

Come influire sulle prestazioni

L’angolo tra i due piani sui quali giacciono le quattro valvole (due da un lato e due dall’altro) ha una influenza fondamentale sulla geometria della camera. Se esso è cospicuo, si possono montare valvole più grandi, ma la camera di combustione è meno compatta, il che è svantaggioso. Inoltre per ottenere un elevato rapporto di compressione diventa necessario dotare il cielo dei pistoni di una considerevole bombatura, con conseguente aumento del peso e della superficie esposta ai gas di questi componenti.

Un angolo ridotto, oltre a permettere la realizzazione di camere compatte, consente anche di realizzare condotti dall’andamento più favorevole, cosa di particolare importanza, come ovvio, alla aspirazione. Il minore angolo tra l’asse della valvola e l’asse del condotto stesso infatti determina una minore curvatura della parte terminale di quest’ultimo (a ridosso della sede della valvola). Come in altri casi, anche qui alla fine quella che viene effettuata è una scelta di compromesso tra esigenze differenti. Oggi nei motori aspirati di prestazioni più elevate (Formula Uno, MotoGP, moto sportive) si adottano in genere angoli compresi tra 20° e 28°.