e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Nella storia dell’auto non sono stati pochi i costruttori che hanno utilizzato i semplici e compatti motori a due tempi ad accensione per scintilla (ossia a ciclo Otto) per i loro modelli più economici. Alcuni hanno fatto il loro ingresso nel settore delle quattro ruote proprio grazie ad essi. In passato c’è stato anche chi ha pensato a loro perché erano in grado di fornire prestazioni molto elevate in relazione alla cilindrata. E una casa grande e benemerita, la tedesca DKW, ha utilizzato esclusivamente motori di questo tipo su tutte le vetture prodotte nel corso della sua lunga esistenza.

Le fasi

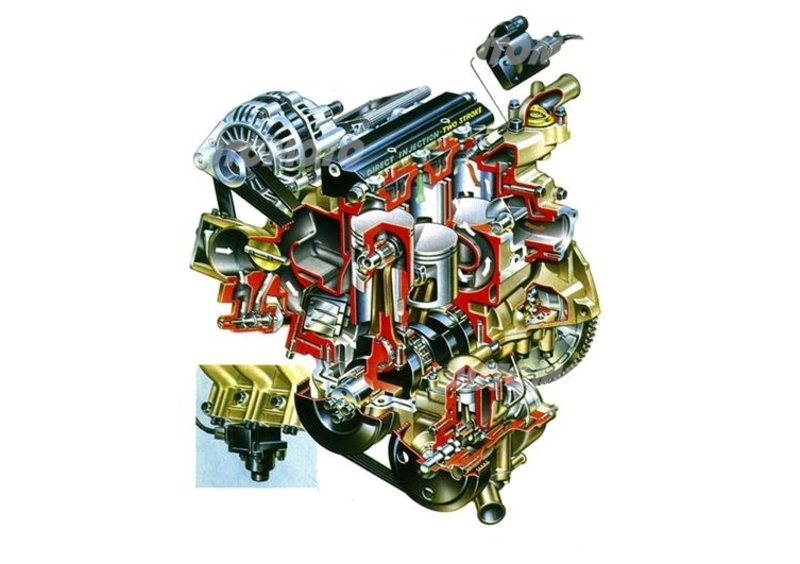

In ogni cilindro di un motore a due tempi le quattro fasi del ciclo di funzionamento (aspirazione, compressione, espansione e scarico) si svolgono in due sole corse del pistone, ovvero in un unico giro dell’albero a gomito. Lo schema convenzionale prevede che l’ingresso e l’uscita dei gas avvengano attraverso apposite aperture (dette luci) praticate nelle pareti del cilindro, che nei momenti opportuni vengono aperte o chiuse dal pistone. La miscela aria-carburante viene aspirata nella camera di manovella quando il pistone sale verso il punto morto superiore (creando una depressione sotto di sé), per essere successivamente inviata al cilindro, tramite i condotti di travaso, quando esso compie la corsa discendente, spostandosi verso il punto morto inferiore.

In passato l’apertura e la chiusura della luce di aspirazione erano determinate dal mantello del pistone, che la ostruiva o la scopriva nei momenti opportuni; da diversi anni a questa parte però tale funzione viene svolta praticamente sempre da una valvola a lamelle. Il pistone però controlla sempre le altre luci, attraverso le quali i gas entrano ed escono dal cilindro.

Verso il termine della fase di espansione, mentre si sta avvicinando al punto morto inferiore, il pistone scopre la luce di scarico, nella quale grazie alla loro pressione si riversano i gas combusti. Poco dopo, continuando a spostarsi verso il punto morto inferiore, il pistone scopre anche le luci di travaso. Poi, dopo avere invertito il senso del suo movimento (ovvero avere iniziato ad allontanarsi dal punto morto inferiore per dirigersi verso quello superore), avviene il contrario: il pistone prima chiude le luci di travaso e poco dopo anche quella di scarico, per iniziare la fase di compressione.

Due condotti di travaso

Questo vuol dire che la miscela aria-carburante entra nel cilindro mentre la luce di scarico è aperta. Il lavaggio, cioè la sostituzione dei gas combusti da parte della miscela fresca, non è certamente buono e inevitabilmente una parte considerevole della miscela stessa esce attraverso la luce di scarico. In un passato ormai molto lontano in ogni cilindro vi era una sola luce di travaso e il lavaggio era a corrente trasversale, con il flusso entrante che veniva indirizzato verso l’alto da un deflettore del quale era dotato il pistone. Poi si è affermato il lavaggio a correnti tangenziali, decisamente superiore, con pistone a cielo piano o quasi. I condotti di travaso sono così diventati due; successivamente il loro numero è passato a quattro e poi a cinque (che da tempo è la soluzione standard); in campo motociclistico sono stati realizzati anche cilindri dotati di sei o sette travasi.

Per quanto riguarda la lubrificazione, non si può fare ricorso alla circolazione di olio in pressione, come avviene per i quattro tempi, e pertanto si adotta un sistema “a nebbia”; questo rende impossibile l’impiego di bronzine per le bielle e per il banco. Si devono quindi utilizzare cuscinetti a rotolamento (ben poco esigenti, in fatto di lubrificazione). In caso di motori di prestazioni elevate, ciò rende a sua volta necessaria l’adozione di un albero a gomiti composito, che consente impiegare cuscinetti con anelli esterni in un sol pezzo; questa soluzione costituisce la norma, in campo motociclistico.

Il fatto di avere in ciascun cilindro una fase utile ad ogni giro dell’albero, anziché ogni due (come avviene nei motori a quattro tempi), è a dir poco interessante. Con un opportuno sfruttamento delle onde di pressione che percorrono il sistema di scarico, ciò rende possibile il raggiungimento di potenze specifiche elevatissime.

Semplificazioni

Pure poter fare a meno degli alberi a camme, delle valvole con relative molle, etc… non è affatto male. I motori possono così essere piccoli, leggeri ed estremamente semplici dal punto di vista meccanico. E al tempo stesso essere davvero “pepati”. Le moto da Gran Premio a due tempi, da qualche anno sostituite da quelle a quattro per via dei nuovi regolamenti, avevano potenze specifiche che addirittura superavano i 400 cavalli/litro, e questo senza fare ricorso ad alcun compressore. Le 250 erano arrivate ad erogare poco più di 100 cavalli, e le 125 oltre 50!

I motori a due tempi però hanno anche degli svantaggi, e non di poco conto. Come già visto, lo schema convenzionale prevede che l’aspirazione abbia luogo nelle camere di manovella, da dove la miscela aria-carburante viene poi inviata ai cilindri tramite i condotti di travaso, e che la lubrificazione sia “a perdita”, senza circolazione di olio. Con una alimentazione di tipo tradizionale, ossia a carburatore o a iniezione indiretta, a causa del cattivo lavaggio una buona parte della benzina fornita al motore (anche più del 25%) esce direttamente dalla luce di scarico, senza rimanere nel cilindro per prendere parte alla combustione. La cosa comporta consumi molto alti ed emissioni di scarico di gran lunga più elevate di quelle che si hanno nei motori a quattro tempi.

Per eliminare questo inconveniente sono stati messi a punto alcuni sistemi di iniezione diretta particolarmente evoluti, che trovano attualmente ampio impiego nelle motoslitte e nei fuoribordo. In tal modo i travasi inviano al cilindro solo aria e il carburante viene iniettato quando non può più uscire attraverso la luce di scarico. I consumi possono allora scendere a livello di quelli dei motori a quattro tempi; nel funzionamento con la valvola del gas aperta solo parzialmente si possono ottenere risultati ancora migliori, grazie alle inferiori perdite per pompaggio. Pure le emissioni di idrocarburi possono ridursi in misura assai considerevole, raggiungendo valori molto modesti. Occorre fare ancora i conti con la fuoriuscita di olio allo scarico causata dalla lubrificazione a perdita; la quantità non è elevata (ma non si può comunque scendere più di tanto!) e un buon catalizzatore appare in grado di risolvere il problema. Questo però non vuol dire che lo possa fare per chilometraggi molto elevati…

“Nella prima metà degli anni Novanta la Fiat ha realizzato un interessante motore a due tempi a tre cilindri, piccolo e leggero ma in grado di fornire prestazioni notevoli, col quale sono state anche compiute numerose prove su strada”

Questione di durata

Gli attuali motori automobilistici hanno durate nettamente superiori ai 200.000 km e sotto questo aspetto sembra che i due tempi siano abbastanza lontani dal poter risultare davvero competitivi. I segmenti hanno a che fare con le luci, che a lungo andare non rendono certo agevole la loro vita. E i cuscinetti di banco e di biella a rotolamento, indispensabili nei due tempi di schema classico, per quanto possano essere longevi non hanno durate paragonabili a quelle bronzine, in particolare nelle condizioni di lubrificazione delle quali si è detto.

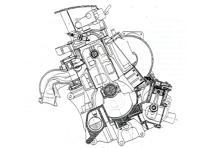

Nella prima metà degli anni Novanta la Fiat ha realizzato un interessante motore a due tempi a tre cilindri, piccolo e leggero ma in grado di fornire prestazioni notevoli, col quale sono state anche compiute numerose prove su strada, con risultati molto incoraggianti. Il motore era stato sviluppato partendo dalla tecnologia messa a punto dalla Orbital, con una iniezione diretta pneumoassistita; l’aspirazione avveniva nelle camere di manovella ed era controllata da valvole a lamelle. A porre fine al programma di sviluppo, cancellando la possibilità di utilizzazione sulle auto di serie, pare sia stata fondamentalmente l’impossibilità di ottenere una vita utile accettabile. È interessante osservare che la casa torinese aveva già rivolto le sue attenzioni ai motori a due tempi negli anni Venti, per realizzare un 1500 (a pistoni opposti!) destinato a una vettura da competizione.

Negli anni Novanta una strada analoga a quella della Fiat è stata sondata dalla Ford, dalla PSA e dall’istituto francese del petrolio. Perfino la Ferrari si è interessata al due tempi, con ben altri obiettivi, realizzando un interessante tricilindrico sperimentale con lavaggio a corrente unidirezionale, contraddistinto dalla sigla F134.

Alberi a gomiti monolitici

L’impiego di alberi a gomiti monolitici lavoranti su bronzine, abbinati a sistemi di lubrificazione con circolazione di olio in pressione, è possibile anche nei motori a due tempi, se si adotta una “pompa di lavaggio” esterna azionata dal motore, ovvero un compressore volumetrico. Sempre all’inizio degli anni Novanta più di un costruttore ha realizzato motori sperimentali di questo genere (con valvole in testa e uno o due alberi a camme). Nessuno però è uscito dallo stadio di prototipo. A quel punto si perdeva la grande semplicità tipica dei due tempi di schema classico e i costi di fabbricazione diventavano analoghi a quelli dei motori a quattro tempi. E le valvole di ogni cilindro, a pari regime di rotazione, nell’unità di tempo dovevano aprirsi un numero doppio di volte, rispetto a quelle di un quattro tempi… Una alternativa meno costosa prevedeva un lavaggio a correnti tangenziali (niente valvole, quindi), sempre abbinato all’impiego di una pompa esterna.

Da qualche anno sono di grande attualità i motori realizzati all’insegna del Downsizing. Invariabilmente a quattro tempi, sono tutti piccoli e molto spinti, grazie alla sovralimentazione. Il continuo e preciso rilevamento dei parametri di funzionamento e l’accurata gestione della accensione, della iniezione e della pressione di alimentazione resa possibile dalla elettronica consentono risultati impensabili fino a pochi anni fa, in termini sia di prestazioni che di contenimento delle emissioni e dei consumi. La strada così intrapresa dai costruttori presenta diverse analogie con quella alla quale molti tecnici pensavano quando, circa venticinque anni fa, hanno rivolto le loro attenzioni ai motori a due tempi, piccoli, leggeri e in grado di fornire tanti cavalli.