e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

A differenza di quelle dell’acqua, che sono centrifughe, le pompe dell’olio sono volumetriche: a ogni giro spostano la stessa quantità di fluido.

Per lungo tempo la scena è stata dominata da quelle a ingranaggi di schema classico, il cui funzionamento è assolutamente intuitivo e quindi facile da visualizzare. Durante la rotazione l’olio riempie i vani tra i denti di ciascun ingranaggio e viene così trasportato dalla zona di ingresso (nella quale si apre il relativo condotto) a quella di uscita, ove si trova il foro di mandata. Dove avviene l’”ingranamento”, ovvero l’entrata in presa, i denti di un ingranaggio penetrano negli spazi esistenti tra i denti dell’altro, e viceversa; in questo modo i vani vengono eliminati e l’olio viene espulso. Dall’altra parte, dove gli ingranaggi si separano, si formano spazi liberi tra un dente e l’altro; il fluido viene così richiamato e va a riempirli. Molto importanti sono i giochi all’interno della pompa; al loro crescere infatti aumentano le “vie di fuga” attraverso le quali può passare il fluido e quindi diminuisce l’efficienza della pompa stessa. A contare qui sono il gioco assiale dei due ingranaggi e la distanza tra le estremità dei loro denti e le pareti del vano nel quale essi sono alloggiati.

Le pompe a lobi sono note da molto tempo, ma solo negli ultimi decenni si sono diffuse in misura davvero ampia. Il rotore esterno trasporta così il fluido verso la zona nella quale entra nuovamente in presa con il rotore interno

Le pompe a lobi sono note da molto tempo, ma solo negli ultimi decenni si sono diffuse in misura davvero ampia. Tipicamente una di esse è costituita da un rotore interno, dotato di un certo numero di lobi, in presa con un rotore esterno munito di un numero di vani maggiore e disposto eccentricamente rispetto ad esso. Gli assi di rotazione dei due rotori quindi non coincidono. Pure in questo caso l’azione aspirante ha luogo in quanto nella zona dove i lobi del rotore interno (che è quello conduttore) si distaccano dai vani del rotore esterno si formano degli spazi nei quali il fluido viene richiamato. Si crea cioè una depressione e la pressione esterna che agisce sul fluido presente nella coppa o nel serbatoio lo spinge a riempire i vani che via via si liberano. Dato che gira, il rotore esterno trasporta così il fluido verso la zona nella quale entra nuovamente in presa con il rotore interno: i vani vengono “richiusi” dai lobi di quest’ultimo che si inseriscono dentro di essi. È anche in questo caso chiara l’importanza di ridurre al minimo i giochi.

Oggi la situazione è notevolmente più complessa: non ci sono più solo i due tipi qui descritti in sintesi, ma altri, con essi strettamente imparentati, ma comunque differenti. E le pompe dell’olio non sono più soltanto piazzate nella coppa e azionate tramite un giro di catena o un alberello ausiliario (tipicamente si trattava di un prolungamento di quello che muoveva il ruttore di accensione). Di una notevole diffusione godono le pompe collocate direttamente nel basamento, dalla parte opposta a quella ove si trova il volano. In questo caso il rotore interno è inserito sulla estremità dell’albero a gomiti, che quindi lo trascina in rotazione. La soluzione è molto interessante dal punto di vista economico in quanto non prevede alcun organo di collegamento o di rinvio. Può essere impiegata però solo utilizzando pompe di tipo adatto, che possono ruotare a elevato regime senza incappare nella cavitazione. Si utilizzano in genere quelle a lobi (trocoidali, ovvero del tipo detto Trochocentric) o a ingranaggio interno con dentatura a evolvente, in entrambi i casi dotate di “lunetta”. I diametri sono considerevoli mentre lo spessore assiale è assai ridotto.

Quando invece la pompa è collocata nella parte bassa del basamento, ovvero è immersa nella coppa (soluzione che può offrire un lieve vantaggio in termini di rapidità di messa in pressione dell’intero circuito dopo l’avviamento), le velocità di rotazione sono notevolmente più basse grazie alla riduzione determinata dal sistema di comando, cosa che consente una maggiore scelta in fatto di pompe da utilizzare. Molto impiegati oggi sono i tipi a lobi con profili particolari, noti come Gerotor e Duocentric; hanno tuttora una discreta diffusione, anche se assai inferiore rispetto al passato, pure le classiche pompe a ingranaggi (di norma con denti a evolvente).

Molto impiegati oggi sono i tipi a lobi con profili particolari, noti come Gerotor e Duocentric; hanno tuttora una discreta diffusione, anche se assai inferiore rispetto al passato, pure le classiche pompe a ingranaggi

In seguito alla azione della pompa, in seno al fluido hanno luogo delle fluttuazioni di pressione che si susseguono ciclicamente e che è bene ridurre al minimo. Alla entrata della pompa la velocità dell’olio, che arriva da un condotto di considerevole sezione, è in genere compresa tra 1,5 e 2,5 metri al secondo; all’uscita, sempre con il motore in funzione a regime nominale, si raggiungono valori dell’ordine di 3,0 – 4,5 m/s (alcune fonti indicano addirittura 6,0 m/s come valore massimo ammissibile).

Per ogni data portata della pompa, la pressione di mandata viene determinata dalla resistenza al flusso che l’olio incontra lungo il suo percorso. Qui entrano in gioco, oltre alla viscosità del lubrificante (che diminuisce al crescere della temperatura), le sezioni delle canalizzazioni, la geometria dei raccordi e, cosa importantissima, il gioco delle bronzine. Indicativamente la pressione di esercizio nei circuiti di lubrificazione dei motori automobilistici di serie è dell’ordine di 3,5-5,0 bar.

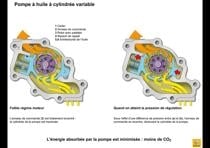

Negli ultimi anni hanno iniziato ad affermarsi le pompe a portata variabile, il cui impiego può fornire un lieve ma non trascurabile contributo alla riduzione del consumo dei motori. La pompa infatti eroga solo la quantità di olio necessaria (più un certo margine di sicurezza) a quel determinato regime e non una notevolmente maggiore, buona parte della quale finisce sprecata in quanto “scaricata” dalla valvola limitatrice. Questo significa che non c’è energia sprecata e che l’assorbimento da parte della pompa risulta complessivamente minore, con benefici effetti sul rendimento meccanico del motore.

In genere in questo caso si impiegano pompa a palette a cilindrata variabile. Come si può ben osservare nella immagine allegata, tale variazione si ottiene cambiando l’eccentricità dell’alloggiamento cilindrico (scorrevole o fulcrato) rispetto al rotore palettato che si trova al suo interno. La variazione si ottiene usualmente grazie alla stessa pressione dell’olio, che agisce contro una molla di contrasto tarata. La cilindrata diminuisce al diminuire della eccentricità. Esistono comunque anche pompe a portata variabile di altro tipo. E non mancano esempi nei quali il controllo è affidato a una centralina elettronica.