e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Partiamo dal più lampante esempio di progresso effettuato di recente sulla Taycan, che dalla prima versione al restyling aumenta l'autonomia chilometrica nel ciclo WLTP da 450 a 650 km, senza variare capacità e dimensioni del pacco batterie.

L'aspettativa in casa Porsche è quella di riuscire a raggiungere gli 800 km di autonomia entro il 2030; ma aumentare questo fattore è davvero l'unica soluzione per rendere l'elettrico appetibile al pari della cara vecchia benzina? In fin dei conti ciò che realmente interessa all'utente sono principalmente il tempo di percorrenza - possibilmente il più veloce possibile - e la dinamica di guida dell'automobile, ma naturalmente il tutto va mediato con aspetti quali la sicurezza, la durevolezza, la capacità della batteria ed il suo peso.

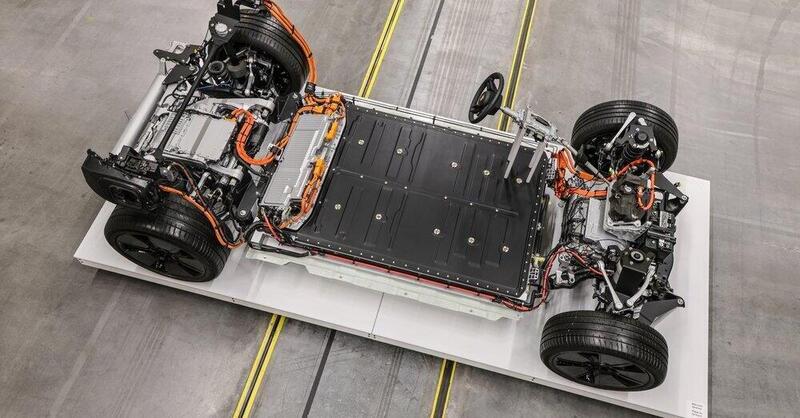

Dall'analisi fatta in casa Porsche è emerso che più del 95% dell'utilizzo giornaliero di un'auto elettrica viene fatto per tratte brevi, sotto i 200 km, e meno del 2% per viaggi più lunghi, oltre i 300, ed è stato individuato come punto di equilibrio l'adozione di una batteria da 100-110 kW/h e una tecnologia di carica rapida che sulla Taycan II può raggiungere i 320 kW di picco e mantenerli fino a cinque minuti. La batteria della seconda generazione di Taycan migliora in tutti gli aspetti rispetto alla prima e pone la tecnologia ad 800 V come standard d'industria nel proprio segmento.

Anche l'aspetto performance è altamente preso in considerazione, dimostrato dai record della Taycan Turbo GT che detiene il miglior tempo sul giro rispetto alla concorrenza a Laguna Seca, Shanghai e Nürburgring Nordschleife, senza contare naturalmente un fattore di vitale importanza quale la ripetibilità delle performance, che non calano a picco dopo qualche chilometro ma si mantengono costanti indipendentemente dallo stato di carica della batteria.

Dal momento in cui l'auto esce dallo stabilimento però, è il modo in cui viene utilizzata e ricaricata a fare la differenza sul suo ciclo di vita. Una perdita di capacità iniziale è inevitabile proprio per la natura delle celle a ioni di litio, attestata tra il 2 ed il 5% nei primi dieci/dodici mesi, dopo la quale è in gran parte l'utente a determinarne la durata nel tempo: bisogna sempre tenere conto dello stato di carica al quale si fa scendere la batteria prima di ricaricarla, delle temperature nei luoghi in cui viene utilizzata e della frequenza di adozione di colonnine fast-charge.

Un eccessivo livello di stress sul pacco batterie, dovuto a temperature troppo elevate, stato di carica iniziale sempre troppo alto o ricariche veloci troppo frequenti portano ad un certo punto alla cosiddetta "sudden death", la morte improvvisa, dove si nota un brusco calo di autonomia e prestazioni della vettura dato dalla formazione di strati di litio sulle particelle del materiale attivo contenuto nelle celle, rendendolo così inattivo e portando ad una perdita di capacità della batteria.

La casa di Zuffenhausen utilizza quindi delle procedure di test sotto forte stress in cicli fino a 300.000 km anche di sole ricariche rapide ed alte temperature per ottenere il miglior possibile BMS (Battery Management System), che deve comprendere un accurato controllo della corrente, del voltaggio e un corretto precondizionamento della batteria tramite pompa di calore e sistema di raffreddamento.

La resistenza alla carica, cioè la fatica che l'energia fa per entrare all'interno del materiale attivo, è inversamente proporzionale alla temperatura: più fa freddo, più fatica farà la batteria a ricaricarsi. Lo stesso vale per lo stato di carica con il quale noi colleghiamo il cavo - maggiore sarà la percentuale iniziale, maggiore la resistenza alla carica.

Un buon BMS passa anche attraverso una corretta rilevazione della temperatura rilevata dal sensore, posto nella parte superiore del pacco batterie. Dato che il sistema di raffreddamento passa invece al di sotto, bisogna tenere conto della differenza di temperatura tra il fondo e il punto rilevato dal sensore.

Non si è chiaramente omesso di parlare di riciclo ed economia circolare, con le previsioni di riciclare più del 90% dei materiali di una batteria garantendo le stesse prestazioni di una nuova entro il 2035.

L'ultima fase del nostro tour prevede un'occhiata al settore banchi prova - che sui powertrain elettrici permettono di simulare tutte le possibili condizioni di ricarica, temperatura e velocità di scaricamento in previsione dei test su strada effettuati con le vetture - e una visita al capannone dove si svolgono i crash test.

Le batterie subiscono prima delle sessioni di prove in laboratorio, dove vengono irrigate pesantemente con getti idrici o direttamente immerse in vasche piene d'acqua per verificarne gli effetti e garantire la sicurezza dell'automobile in caso di immersione, per poi passare ai test di impatto con vetture complete.

Giusto qui troviamo una Macan fresca di impatto laterale: a 34 km/h è stata fatta sbattere contro un'ariete artificiale e l'effetto è incredibile. La macchina si è piegata appena all'altezza del montante B, e il pacco batterie, smontato ed esposto in parte per l'occasione, non sembra nemmeno aver subito un urto.

Naturalmente gli effetti post-schianto vengono accuratamente analizzati dai tecnici Porsche smontando pezzo per pezzo le batterie perché ad occhio nudo difficilmente si vedono differenze, eppure gli effetti interni possono essere molteplici e fare tante volte la differenza.